Unlösbare Verbindungen in der Photovoltaik

Maximaler Ertrag durch Leistungsoptimierer

Die Herstellung von Solarmodulen und Anschlussdosen unterliegt hohen Anforderungen an Lebensdauer und Hermetik. Das Schweißen mit Ultraschall ist dabei ein unverzichtbares Verfahren. Es sorgt für absolut dichte Produkte bei hoher Fertigungsgeschwindigkeit und geringem Energieverbrauch.

Die Nutzung von Sonnenenergie stellt vor allem für Immobilienbesitzer eine umweltfreundliche und erneuerbare Energiequelle dar, um den durch E-Mobilität, Klimatisierung und Heizung steigenden Bedarf an elektrischer Energie kostengünstig und nachhaltig zu decken. Doch nicht alle Dachflächen sind zu 100 % für die Bestückung mit Solarmodulen geeignet, da über den Tageslauf Schatten von Bäumen oder anderen Gebäudeteilen wie beispielsweise Gauben auf die Module fällt. Diese Flächen werden oft erst gar nicht mit Modulen bestückt oder bei Bestückung werden diese Module bei Verschattung deaktiviert, was zu verringerter Stromausbeute und Hotspots bei den verbleibenden aktiven Solarmodulen führt.

Diese Lücke schließt das 2018 gegründete Unternehmen BRC Solar in Ettlingen mit der Entwicklung und Herstellung von Leistungsoptimierern für Solarmodule, insbesondere unter Bedingungen, bei denen Schatten, unterschiedliche Ausrichtungen oder unterschiedliche Modulneigungen die Effizienz beeinträchtigt. Die Leistungsoptimierer können mit allen gängigen Wechselrichtern verwendet werden, was sie äußerst flexibel und anpassungsfähig für verschiedene Solaranlagen macht. Sie zeichnen sich durch langlebige Elektronik dank GaN-Technologie, eine echte Stand-by-Funktion zur Minimierung von Energieverlusten und eine einfache Installation ohne spezielle Werkzeuge oder erforderliche Schulungen aus.

Bei Wind und Wetter

Die Anforderungen an die Leistungsoptimierer, welche in der Regel exponiert auf Gebäudedächern Wind und Wetter standhalten müssen, sind absolute Dichtheit und Wetterbeständigkeit. Die intelligente Elektronik im Gehäuse muss von den angeschlossenen Zuleitungen zu den Solarmodulen zugentlastet und vor Feuchtigkeit geschützt werden. Um dies zu erreichen wird die Zugentlastung und das Gehäuse mittels Ultraschalltechnologie verschweißt. „Wir bieten 25 Jahre Garantie auf unsere Leistungsoptimierer, die dauerhaft der Witterung ausgesetzt sind. Da gehen wir auf Nummer sicher und setzen mit dem Ultraschallschweißen ein in der Photovoltaikindustrie etabliertes und bewährtes Verfahren zum Verschließen von Anschlussdosen ein.“ so Unternehmensgründer Timm Czarnecki.

Absolut dicht und geschützt durch Ultraschalltechnologie

Beim Ultraschallschweißen erzeugen hochfrequente mechanische Schwingungen durch Anregung der Molekülketten in den Kunststoffen Reibungswärme. Diese lässt das Bauteil in der Fügezone gezielt aufschmelzen. Unter einem definierten Anpressdruck werden die zu fügenden Teile dann dauerhaft miteinander verschweißt. Das Verfahren ermöglicht eine schnelle, präzise, und vor allem zuverlässige Verbindung und kommt komplett ohne Zusatzstoffe wie Kleber aus.

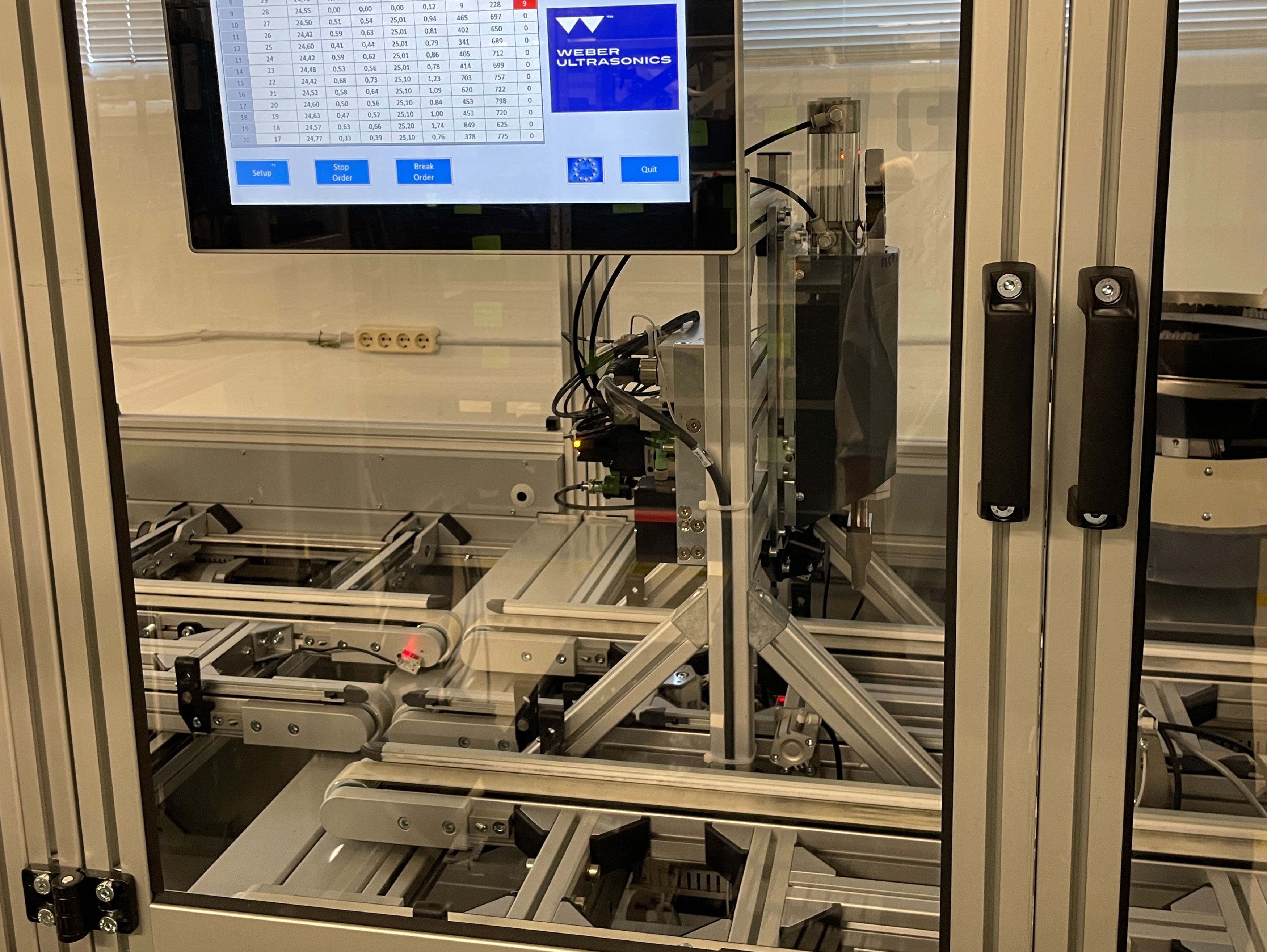

Das Verschweißen der Zugentlastung mit dem Gehäuse erfolgt schnell und energiesparend mit 35 kHz-Systemen der Saphir-Linie von Weber Ultrasonics. Bei BRC Solar ist eine voll automatisierte Fertigungslinie mit einem Output von mehreren hundert Produkten pro Schicht im Einsatz. Zusätzlich steht in der Entwicklungsabteilung eine manuelle Ultraschall-Schweißeinheit für Tests und Optimierungen bereit. Beide Systeme werden über eine Touch-Steuereinheit mit einer umfangreichen, intuitiv bedienbaren Software gesteuert und bieten zu jedem Zeitpunkt die volle Kontrolle über alle wichtigen Funktionen. Durch gesetzte Qualitätsfenster werden die relevanten Schweißparameter wie Weg, Zeit, Energie und Leistung permanent überwacht. Abweichungen von den Sollparametern werden dem Werker durch die Anlage angezeigt. Zur Qualitätssicherung können die aus der Schweißung resultierenden Prozessparameter zusätzlich dokumentiert und archiviert werden.

Eine visuelle Darstellung des Schweißprozesses erleichtert die Ermittlung der optimalen Prozessparameter.

„Wir sind sehr zufrieden mit der Zusammenarbeit mit Weber Ultrasonics. Hier stimmen Leistung, Preis und fachlicher Support. Die Geschwindigkeit bei der Lösungsfindung ist in unserer Branche ein wesentlicher Faktor. Gerade die Möglichkeit Tests und Versuche im Application Center mit den erfahrenen Ultraschall-Experten auch kurzfristig durchführen zu können, helfen uns bei der Produktentwicklung sehr“, fügt Czarnecki hinzu. Eine weitere Anlage für einen Leistungsoptimierer mit Monitoringfunktionen ist bereits in Planung.

Mehr erfahren & Saphir System:

https://www.weber-ultrasonics.com/saphir-system/

Zur Übersicht